Alüminyum Siyah Curuflarındaki Alüminyumun ve Bileşiklerinin Hidro ve Pirometalurjik Yöntemler İle Geri Kazanılması

Alüminyum Siyah Curuflarındaki Alüminyumun ve Bileşiklerinin Hidro ve Pirometalurjik Yöntemler İle Geri Kazanılması

ÖZET

Ülkemizde ikincil alüminyum üretimi gün geçtikçe artmaktadır. Bunun sonucu olarak da ikincil alüminyum ergitilmesi işlemi sonrasında, azot ve argon gazları yardımıyla curuf oluşumu ve temizlenmesi adımları sırasında alüminyum siyah curufu oluşu mu da artmaktadır.

Alüminyum siyah curufu içerisinde % 15 –60 metalik alüminyum, tuz (NaCl, KCl, CaF2), alüminyum oksit ve diğer metal oksitler bulunmaktadır. Alüminyum siyah curu fundan metalik alüminyum geri kazanılması amacıyla yapılan ön işlemler sırasında tuzlu alüminyum curuf keki (kalıntı, pud ramsı toz, metalik olmayan kısım) oluşmaktadır. Bu curuf yapısı içerisinde % 5 – 10 tuz (NaCl, KCl, CaF2), % 10 – 20 metalik alüminyum, % 30 – 60 Al2O3 ve % 5 – 10 diğer metal oksit ve bileşikler bulunmaktadır.

Dünya’nın birçok ülkesinde alüminyum tuzlu curuf kekinin çev reye, bertaraf edilmeden veya geri dönüşümü yapılmadan gö mülmesi yasaktır. Konuyla ilgili sivil toplum örgütleri ve devlet kurumları tarafından yapılan baskılar sonucunda önemli yasalar çıkartılmıştır. Ayrıca bu atığın bertaraf edilmesi yerine işlenip birçok sektöre (kimya, seramik, metalürji, gübre) hammadde kaynağı olacağı fark edildiği için yüksek teknoloji sahibi ülkeler tarafından kurulmuş büyük geri dönüşüm şirketleri bulunmak tadır.

Bu çalışmada geri dönüşüm belgesine sahip alüminyum siyah curufu geri dönüşümü yapan özel bir firmadan alınan alümin yum siyah curufunun ön işlemlere (kırma/öğütme/eleme) tabi tutulması sonucu ergitme işlemine uygun olmayan curuf keki içerisindeki metalik alüminyumun ve alüminyum oksitin çözel tiye alınması amacıyla deneyler yapılmıştır. Metalik alüminyu mun sodyum hidroksit liçine tabi tutularak çözeltiye alınması nın sağlanması ve alüminyum hidroksit olarak geri kazanılması üzerine çalışılmıştır. Geriye kalan yapı içerisinde bolca bulunan alüminyum oksit (% 78) yapısının eritiş işlemine tabi tutulup, su ile çözündürülüp, çözeltiye geçmesi sağlanmıştır. Ayrıca çıkan tüm sonuçlar atomik absorpsiyon spektrometre ile okunup, elde edilen katı yapıların ve çözeltilerin kimyasal analiz işlemleri ya pılmış ve XRD sonuçları belirlenip incelenmiştir.

Metalik olmayan kısım içerisinde bulunan tuzların (NaCl, KCl) ülkemiz şartlarında curuf giderimi sırasında, argon (Ar) gazı pa halı olduğu için azot (N2) gazının kullanılmasından kaynaklanan ve % 10 – 12 aralığında yapıda bulunan AlN yapısının gideril mesinin sağlanması için su ile liç deneyleri, deney grubunun başlangıcında yapılan deneylerdir. Tuzların gideriminin % 99 oranında sağlanırken AlN yapısının giderilmesi % 86,4 olarak sağlanmıştır.

Metalik alüminyumun çözeltiye alınması için yapılan NaOH ile liç deneyleri iki set grubu halinde incelenmiştir. Birinci set gru bu deneylerin NaOH konsantrasyonu ve süre incelenirken, ikin ci set deneylerde ise NaOH konsantrayonu ve katı/sıvı oranları incelenmiştir. Metalik alüminyum çözeltiye alınma verimi yakla şık % 100 olarak sağlanmıştır.

Çözümlendirme işlemleri sonrasında kalan yapı içerisindeki alüminyum oksitin (% 78 Al2O3) çözeltiye alınması için yüksek sıcaklıklarda ( 300 – 700°C ) NaOH ile eritiş deneyleri yapılmış, elde edilen yapılar su içinde çözündürülüp, alüminyumun çö zeltiye alınma verimi % 96,7 olarak belirlenmiştir.

Recovery Of Aluminium And Its Compounds With Hydro And Pyrometalurgical Methods From Aluminium Black Dross

ABSTRACT

Secondary aluminum production in our country is increasing day by day. As a result of this, formation of aluminum black dross (slag) also increases during the steps of dross forma tion and cleaning due to nitrogen and argon gases following secondary aluminum melting process. Aluminum black dross includes high percentage of metallic aluminum (30% – 60%), salts (NaCl, KCl, CaF2), aluminum oxides (Al2O3) and other metal oxides. There are many small companies that are work ing on recycling aluminium black dross in our country. They produce metallic aluminium with this recycling process. During the recovery of metallic aluminum from aluminum black dross, aluminum dross cake (slag cake nonmetallic residue) is gen erated. The nonmetallic residue structure contains 5% 10% salt (NaCl, KCl, CaF2), 10%20% metallic aluminum, 30%60% Al2O3 and 5%10% other metal oxides (FeO, MgO, SiO2, TiO2, Cr2O3) with other compounds like nitride (AlN), carbide (AlC3), sulfide (Al2S3), phosphide (AlP).

Nonmetallic residues that is formed from melting of alumini um black dross cake are so dangerous for environment. It is caused mainly by AlN. AlN in the nonmetallic residue reacts with ungerground water also moisture too. After AlN reacts with underground water NH3 gas is formed. After that pH increases above 9. So, Al2O3 which is protective layer on metallic alumin ium is also started to dissolve in NH3 solution because of the pH. Metallic aluminium reacts with water and with this reaction H2 gas, which can be exploded when it is reacts with flame, is formed. PH3 (AlP), CH4 (AlC3), H2S (Al2S3), HCN can be also formed if the pressure is 5 bars and temperature is 150°C underground.

It is prohibited to bury the aluminum salt slag in the ground without being disposed or recycled in many countries of the world. Major laws have been enacted regarding the subject, as a result of pressures exerted by civil society organizations and government agencies. Besides, large recycling companies founded by the countries with a high technology are available as it is realized that this waste would be treated as raw material source for many industries as metallurgy, ceramic, chemical, concrete etc.

In this study, some experiments were performed for the dimen sional control, pretreatment, getting salt, metallic aluminum and aluminum oxide into the solution of 15 kg aluminum black slag obtained from a private company which recycles alu minum black dross with the recycling certificate.

It was studied in order to include metallic aluminum into the solution by being subjected to sodium hydroxide leach and re cycle as aluminum hydroxide and then perform the production of aluminum oxide (99,85%), sulphate (99%). It is provided that aluminum oxide structure (78%) found plenty in the remaining structure to be subjected to the melting process, dissolved into water and transferred into solution. In addition, reading all the results by atomic absorption spectrometer, analysis of the solu tions obtained after the experiments, chemical analyses of the resulting solid structures and solutions and XRD results have been specified.

Leaching with water experiments performed in order to ensure elimination of A1N structure located in the structure at the rate of 3 – 15 % arising out of the use of nitrogen (N2) gas as argon gas (Ar ) is five times expensive during the removal of dross under the conditions of our country and because of the salts (NaCl, KCl, CaF2) contained in NMR (nonmetallic residue) are of the experiments which are performed at the start of the ex periment group. Water leaching experiments are done for re moving salts and aluminium nitride. Temperature (25°C, 80°C), stirring speed (500 RPM), 1/5 solid/liquid rate are investigated while water leaching experiments. Removing of salts is provid ed nearly same at 25°C and 80°C at a rate of 99%, while the removal of AIN structure is provided at 25°C at a rate of 42,48, at 80°C at a rate of 86.4.

Leaching experiments performed with NaOH to include metal lic aluminum into solution was examined in two sets of groups. NaOH concentration (0,5 – 0,7 – 0,9 – 1,0 – 1,2 – 1,5 M) and time (15, 30, 45, 60, 90 minutes) was analyzed at the first set of groups while NaOH concentration (0,7 – 0,9 – 1,0 – 1,2 – 1,5) and solid/ liquid ratio (1/5, 1/10, 1/15) was analyzed at the sec ond set experiments. It is determined that solid/liquid rate is not a effective parameter to produce sodium aluminate solution. Efficiency of including metallic aluminum into the solution is de termined to be 99 % (1,5 NaOH M concentration, 60 minutes and 1/5 solid/liquid rate) approximately. 0,25 gram was taken for all the NaOH leaching experiments. All the experiments are done at room temperature (25°C).

Melting (fusion) experiments were performed with NaOH at high temperatures (300, 400, 500, 600, 700, 750 °C) to include aluminum oxide (% 78 Al2O3) in the structure of the remaining after dissolving process into the solution and after dissolving the resulting structures in water, efficiency of including alu minum into the solution is determined to be 96,7%

1. GİRİŞ

Saf alüminyum, hafif mavimsi beyaz bir metaldir ve Al ile sembolize edilmektedir. Atomik ağırlığı 26,981 g/mol’dür. Alümin yum, 1807 yılında Sir Humprey Davy tarafından ilk defa oksit halindeki bileşiğinden ayrıştırılarak elde edilmiştir. Yeryüzünde konsantrasyon açısından oksijen ve silisyumdan sonra en çok bulunan üçüncü element olmasına ve dünya kabuğunun %

8’ini oluşturmasına rağmen, alüminyum bileşiklerinin çok karar lı olması nedeniyle, alüminyumun endüstriyel çapta üretimine ancak 1886 yılında Charles Martin Hall ve Paul T. Heroult’un birbirinden habersiz olarak yaptıkları elektroliz yönteminin kul lanılmaya başlanması ile geçilmiştir. Böylece, elektroliz yöntemi ile üretimin keşfedilmesinden günümüze kadar alüminyum üre timi dünyada, yıllık 13 tondan, 50 milyon tonun üzerine yüksel miştir [1].

Metalik alüminyum iki yol ile üretilir [2]:

a) Boksit cevherlerinden “Birincil alüminyum üretimi”,

b) Hurdalardan “İkincil alüminyum üretimi”.

1.1. Birincil Üretim

Birincil alüminyum üretimi, birbirinden bağımsız üç süreçten oluşur:

a) Boksit madenciliği

b) Boksit cevherlerinden Bayer Prosesi ile alümina üretimi

c) Alüminadan ergimiş tuz elektrolizi (Hall – Herault Prosesi) ile metalik alüminyum üretimi [3].

d) Birincil alüminyum üretiminde ve alaşımlarının döküm aşa masında oluşan curufa; beyaz curuf (White dross) adı verilir. Alüminyum curufları arasında en çok metalik alüminyum içeren yapıdır (%70 ve üzeri). Şekil 2.6’da alüminyum beyaz curufu (White dross) gösterilmiştir.

Şekil 1. Alüminyum beyaz curufu (white dross) [4].

1.2. İkincil Üretim

1.2. İkincil Üretim

İkincil alüminyum üretim süreci beş aşamalı bir prosestir:

a) Hurda toplama, hurda ayırma, hazırlama ve ön işlemler, ergitme, b) Alaşımlandırma,

c) Metal rafinasyonu d) Döküm

e) Curuf temizleme ve değerlendirme [5].

Çizelge 2.5’den de görüldüğü gibi:

a) Alüminyum ürünlerin kullanım ömrü kısaldıkça, toplam tüketim içinde ikincil alüminyumun payı artar,

b) Tüketim hızı düşük olduğundan kullanımdaki alüminyum ürünlerin, hammadde olarak ikincil üretime girme olasılığı artacağından, to plam tüketim içindeki payları artar, c) Tüketim hızı arttığında ise, kısa kullanım ömrüne sahip içecek kutuları gibi tipik ürünler, toplam üretime hammadde kaynağı olarak girer.

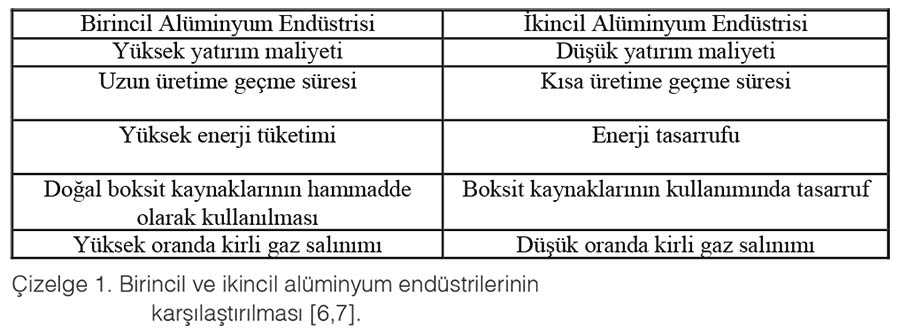

Çizelge 1. Birincil ve ikincil alüminyum endüstrilerinin karşılaştırılması [6,7].

İkincil alüminyum üretimi işlemleri arasında curuf oluşumu ve temizlenmesi (rafinasyon) adımı sırasında oluşan curufa siyah curuf (Black dross) adı verilir. Metalik alüminyum içeriği % 15 – 60 arasındadır [5,6,7]. Şekil 2.7’ de alüminyum siyah cürufu (black dross) gösterilmiştir.

Şekil 3. Alüminyum siyah curufu (black dross)

Ülkemizde ikincil alüminyum üretimi yapan birçok firma bulunmaktadır. Bu sayede alüminyum siyah curufu oluşumu oldukça fazla olmaktadır. Üretim sırasında oluşan alüminyum siyah cüruflarının içerisinde bulunan metalik alüminyumun geri kazanılması amacıyla geri dönüşüm belgesine sahip tesislere gönderilerek tekrar ergitilip metalik alüminyum kazanıması sağlanır. Ergitme işlemi öncesinde yapılan ön işlemler (kırma/ öğütme/eleme) sırasında ergitme işlemine uygun olmayan ve yüksek miktarda alüminyum oksit içeren cüruf keki (metalik ol mayan kısım – nonmetallic residue) oluşur.

Bu çalışmada ikincil alüminyum üretimi yapan bir firmada oluşan siyah alüminyum cüruflarından metalik alüminyum geri kazanılması için gönderilen tesisteki ön işlemleri (kırma/öğütme/ eleme) işlemleri sırasında oluşan ve literatürde metalik olmayan kısım (nonmetallic residue, curuf keki) adı ile geçen 125 µm altındaki tozun içerisinde bulunan alüminyum ve bileşiklerinin hidro ve yarı pirometalurjik yöntemler ile alüminyum hidrok sit olarak geri kazanılması üzerine çalışılmış ve sonuçlar incelenmiştir.

2. DENEYSEL ÇALIŞMALAR

2.1. Deneylerde kullanılan hammadde

İkincil alüminyum üretim sürecinde oluşan alüminyum siyah cürufunun kimyasal bileşimi Çizelge 2’de verilmiştir. Yapı içer isinde bulunan yüksek miktardaki N (Azot – AlN formunda) rafinasyon aşamasında Ar yerine N2 gazı kullanılmasından kaynaklanmaktadır. Alüminyum siyah cürufunun kırılması, öğütülmesi ve eleme işlemleri sonucunda oluşan ve çalışma sürecinde kullanılan 125 µm altındaki tozların (metalik olmayan kısım) kimyasal bileşimi Çizelge 3’de, XRD sonucu ise Şekil 4’de verilmiştir

Çizelge 2. Alüminyum siyah curufu kimyasal bileşimi (%).

Çizelge 3. 125 µm altındaki hammaddenin kimyasal içeriği (%).

Şekil 4. 125 µm altındaki hammaddenin XRD sonucu